Tạo khuôn và lõi thuộc những bước đầu tiên trong ngành đúc cơ khí. Trên thực tế, có rất nhiều công nghệ làm khuôn lõi đúc khác nhau. Mỗi xưởng gia công sẽ chọn lựa công nghệ phù hợp nhất.

Hãy cùng Cơ khí Quốc Dương tìm hiểu về 3 công nghệ làm khuôn lõi trong bài viết dưới đây.

NỘI DUNG

1. Công nghệ hộp nóng (Hot box)

Một công nghệ lâu đời và được ứng dụng khi làm lõi hàng loạt. Công nghệ này được chia nhỏ thành 3 công nghệ khác bao gồm:

1.1. Hotbox

Chất kết dính lỏng dạng polyme gốc phenol, ure với formaldehyde, hoà tan trong nước và furfuryl alcohol.

Chất đông cứng là dung dịch muối. Ví dụ: ammoniumnitrat.

Hỗn hợp cát được đưa vào hộp nóng 230°C để làm đông cứng.

1.2. Warmbox

Chất kết dính lỏng dạng polyme gốc mê với formaldehyde, hoà tan trong nước và furfuryl alcohol.

Chất đông cứng là axit đặc (axit sunfuric hoặc sunfo axit).

Hỗn hợp cát được đưa vào hộp nóng 180°C để làm đông cứng.

Công nghệ Hotbox và Warmbox có 2 nhược điểm lớn. Đầu tiên là cần nhiều năng lượng để làm đông cứng lõi. Thứ hai là vấn đề ô nhiễm môi trường. Vì nhiệt độ cao sinh ra các loại khí độc (nhất là formaldehyde). Hiện nay tại Đức, 2 công nghệ này chỉ còn được ứng dụng khoảng 7%.

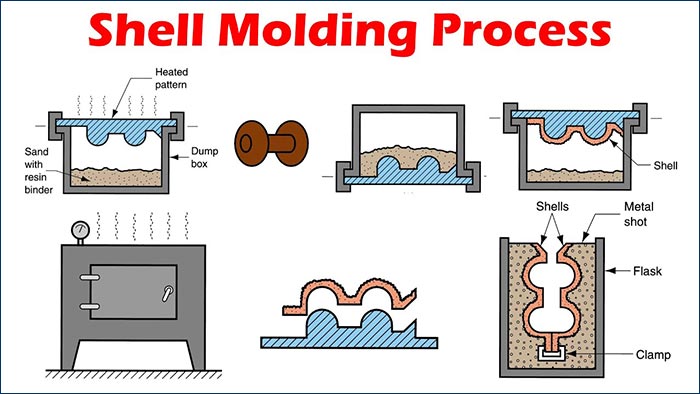

1.3. Công nghệ Shell Moulding (Croning)

Công nghệ này do Công ty Johannes Croning & CO., Hamburg – Altona, Đức phát minh. Nó giống công nghệ hotbox ở điểm: lõi cũng được đưa vào gia nhiệt ở 200°C – 230°C. Tuy nhiên khác với hotbox, chất kết dính Croning có dạng bột. Đây là 1 loại bột novolac gốc phenol/ formaldehyde. Độ chảy từ 60°C-100°C.

Dưới đây là cách thức để làm lõi đúc từ công nghệ Shell Moulding

– Bột novalac (2-5%) trộn với cát silica ở nhiệt độ 120°C. Sau đó nhiệt độ giảm xuống 100°C.

– Thêm vào 12% dung dịch hexa và trộn cho đều.

– Cuối cùng cho 0,2% calcium stearate vào trộn. Calcium stearate giúp việc lấy lõi ra khỏi khuôn dễ dàng hơn.

Công nghệ làm lõi đúc Croning sử dụng hộp nóng nên cũng tiêu hao nhiều năng lượng, ảnh hưởng đến môi trường. Ngoài ra dụng cụ làm khuôn cho lõi phải là kim loại chịu nhiệt. Do đó hiện nay công nghệ này không còn được áp dụng nhiều.

2. Công nghệ hộp nguội (Cold box)

Có thể thấy công nghệ làm khuôn và lõi đúc hộp nóng tốn nhiều năng lượng, ảnh hưởng đến môi trường. Công nghệ tự đông cứng lại thường dùng làm khuôn khi vật đúc lớn, đơn chiếc. (Công nghệ này sẽ được Cơ khí Quốc Dương trình bày rõ hơn ở phần 3 của bài viết).

Trong khi đó Công nghệ hộp nguội (Cold Box) được đánh giá là quan trọng nhất hiện nay. Và nó cũng được ứng dụng trong các xưởng chuyên gia công đúc hàng loạt bộ phận ô tô.

Công nghệ hộp nguội dùng khí để đông cứng. Có 5 công nghệ Cold box quan trọng, tên được phân loại theo loại khí đông cứng.

2.1. Công nghệ nước thuỷ tinh CO2

Quá trình đông cứng xảy ra theo công thức: Na2SiO2 → Na2CO3

Nhìn chung công nghệ này khá phổ biến tại Việt Nam, được ứng dụng làm các loại lõi nhỏ hàng loạt. Giá rẻ và không ảnh hưởng nhiều tiêu cực đến môi trường.

Nhưng nhược điểm của nó cũng không hề ít:

– Độ bền hỗn hợp làm khuôn thấp

– Chất lượng phôi kém

– Độ tơi kém, rất khó phá khuôn

– Cát không tái sinh

– Không được dùng sơn khuôn dạng nước

2.2. Công nghệ Cold box – Metyl Fomiat

Tên gọi khác của công nghệ làm khuôn và lõi đúc này là Betaset. Nếu nước thủy tinh có gốc vô cơ thì Betaset là hợp chất polyme gốc phenol (độ Pa = 14.4)

Betaset gồm 2 phần: phenol resol và khí methyl fomiat. Sự đông cứng hỗn hợp dựa vào việc giảm độ Pa của phenol resol.

Công nghệ Betaset không mùi, không nhiều tác động xấu đến môi trường. Và hoàn toàn có thể dùng sơn khuôn dạng nước.

Độ bền hỗn hợp cũng cao hơn so với công nghệ cát thủy tinh. Nhưng độ bền cũng không so sánh được với công nghệ SO2.

2.3. Công nghệ đông cứng với SO2

- Chất kết dính gốc nhựa furan hoặc nhựa epoxy.

- Chất tạo oxy hóa Peroxide

- Khí CO2 làm đông cứng

Trộn chất kết dính và peroxide với cát. Khí CO2 tác động với peroxide và nước cho ra axit sunphuric và làm cứng hỗn hợp cát.

Công nghệ SO2 có 1 số ưu điểm như:

– Quá trình làm lõi nhanh

– Độ bền lõi cao

– Lõi giữ được lâu

– Lõi không bị ảnh hưởng bởi độ ẩm

– Chất lượng phôi tốt

– Dễ tháo khuôn khi đúc nhôm

Nhưng công nghệ này tạo ra khí SO2 ảnh hưởng xấu đến môi trường và hay làm bẩn khuôn làm lõi. Do vậy không có nhiều xưởng áp dụng công nghệ đông cứng với SO2 để đúc.

2.4. Công nghệ Phenol Resol/ CO2

Phenol Resol/CO2 là 1 lựa chọn thay thế với độ bền cao hơn công nghệ nước thủy tinh. Chất kết dính cũng tương tự như Cold box Metyl Fomiat, là 1 polyme gốc phenol. Tuy nhiên điểm khác là dùng khí CO2 để đông cứng.

2.5. Công nghệ PUCB: Polyurethane Cold box

Hiện nay PUCB là công nghệ được áp dụng nhiều nhất để làm lõi đúc hàng loạt các loại phôi gang cầu, thép, nhôm và các hợp kim khác cho ngành ô tô.

PUCB gồm 3 thành phần:

– Polyol (Poly Benzyl Ether Phenol)

– Polyisocyanate

– Khí quan (TEA, DMEA…).

Công nghệ PUCB có thể làm được những loại lõi khó, thành mỏng mà không sợ bị gãy hoặc vỡ. Lõi hoàn thiện để được hàng tuần mà không sợ giảm độ bền, không bị ảnh hưởng bởi khí hậu.

3. Công nghệ tự đông cứng (No bake)

Từ phần 1 có thể thấy, công nghệ làm khuôn lõi đúc hộp nóng cần dùng nhiệt và hộp nguôi (phải dùng khí để làm đông cứng hỗn hợp cát).

Trong khi đó công nghệ tự đông cứng (hay No bake) chỉ cần dùng đến 1 chất đông cứng (axit hay este) hoặc 1 chất xúc tác hoặc cả hai, ở dạng lỏng để làm đông cứng hỗn hợp làm khuôn lõi đúc.

Công nghệ này được ứng dụng nhiều nhất trong làm khuôn, lõi có kích thước lớn, đơn chiếc dùng để đúc gang thép cơ khí.

Dưới đây là 5 công nghệ tự đông cứng quan trọng và được sử dụng rất nhiều trên thế giới:

3.1. Cát nhựa Furan

Công nghệ khuôn cát nhựa Furan thường dùng để làm khuôn và lõi đúc các phôi gang thép trọng lượng từ 100kg đến ~100 T.

Nhựa Furan (furan resin) là hợp chất polyme với thành phần: 75% furfuryl alcohol + 11% formaldehyde + 9% Urê + 5% nước.

Chất đông cứng là một loại axit hoặc hợp chất axit mạnh. Quá trình đông cứng xảy ra theo phản ứng sau: Nhựa furan (lỏng) + chất đông cứng → nhựa đông cứng + nhiệt + nước

Tùy thuộc vào điều kiện thời tiết, khí hậu… mà cần có nhiều chất đông cứng khác nhau thích hợp với của hỗn hợp cát.

Bạn có thể tìm hiểu kỹ hơn về quy trình đúc cát nhựa Furan ở bài chia sẻ: Đúc Furan là gì? – Tìm hiểu chi tiết công nghệ đúc Furan

3.2. Công nghệ Phenol Resin + hardener (axit)

Công nghệ làm khuôn lõi đúc thứ 2 này sẽ thay Phenol cho FA. Mục đích để tiết kiệm năng lượng, không làm hại môi trường.

3.3. Công nghệ Pepset: Polyurethane

Chất kết dính hữu cơ gồm 3 thành phần:

– Polyol (tên hoá học: polybenzylic ether phenol) là một loại polyme với phenol và formaldehyde + dung môi.

– Chất đông cứng gốc urethane (polyisocyanate) + dung môi.

– Chất xúc tác gốc pyridin: làm tăng nhanh tốc độ đông cứng.

Công nghệ Pepset (Polyurethane) được ứng dụng làm khuôn và lõi đơn chiếc để đúc hầu hết các loại kim loại (gang, thép, nhôm).

Ưu điểm: ít bẩn, ít formaldehyde, độ phá khuôn tốt.

Nhược điểm: độc hại (isocyanate), chất đông cứng đắt, thời gian sử dụng ngắn

3.4. Công nghệ Alphaset: Phenol Resol – Ester

Chất kết dính Alphaset dạng lỏng. Nó là một hợp chất polyme giữa phenol và formaldehyde.

Chất đông cứng là một ester (Triacetin).

Alphaset được ứng dụng như 1 công nghệ làm khuôn và lõi thủ công để đúc gang, thép.

Ưu điểm: không mùi, hạn chế ảnh hưởng đến môi trường. Chất lượng phôi tốt, bề mặt láng.

Nhược điểm: Cát tái sinh không dễ như của cát furan. Chất lượng tái sinh không được tốt. Tuổi thọ chất kết dính ngắn.

3.5. Công nghệ nước thuỷ tinh Ester

Công nghệ nước thuỷ tinh đã có từ lâu. Hiện nay nó vẫn được ứng dụng làm khuôn và lõi tại nhiều nơi trên thế giới, trong đó có Việt Nam.

Khuôn, lõi kích thước nhỏ được đông cứng với khí CO2. Khuôn, lõi kích thước lớn được đông cứng với Ester (dạng lỏng).

Ưu điểm: Không mùi, hạn chế ảnh hưởng đến môi trường. Tính kinh tế cao do chi phí rẻ

Nhược điểm: Chất lượng phôi kém, không chính xác, bề mặt không láng. Độ phá khuôn cũng không tốt. Cát không tái sinh được.

Tạm kết: Trên đây là 1 số thông tin nhanh về các công nghệ làm khuôn và lõi đúc quan trọng. Tùy theo sản phẩm hay số lượng sản xuất mà các xưởng đúc lựa chọn công nghệ thích hợp. Lưu ý cần xác định rõ công nghệ dùng cho khuôn, lõi hay cả hai; cũng như đặc điểm của từng công nghệ. Ví dụ khi đúc gang thép cần công nghệ làm khuôn lõi có sức chịu nhiệt cao. Khi đúc nhôm cần công nghệ có độ phá khuôn tốt.

Quý khách hàng tại Hải Phòng và trên cả nước quan tâm dịch vụ đúc kim loại màu, đúc kim loại đen, gia công cơ khí chính xác và sản xuất kết cấu thép không gỉ, hãy liên hệ ngay đến Cơ khí Quốc Dương qua hotline hoặc địa chỉ Fanpage. Chúng tôi là đơn vị uy tín hàng đầu tại Hải Phòng, cam kết đem đến cho khách hàng trải nghiệm dịch vụ và sản phẩm tốt nhất!

Để nhận tư vấn báo giá chính xác nhất, vui lòng liên hệ trực tiếp hoặc gửi yêu cầu theo form phía dưới.

CÔNG TY TNHH CƠ KHÍ QUỐC DƯƠNG

Nhà máy: Km 88, Quốc Lộ 5 mới, KCN Nam Sơn, xã Nam Sơn, huyện An Dương, Hải Phòng

HOTLINE: 0383 489 589

HOTLINE GĐ KỸ THUẬT – MR.LONG: 0904 184 501